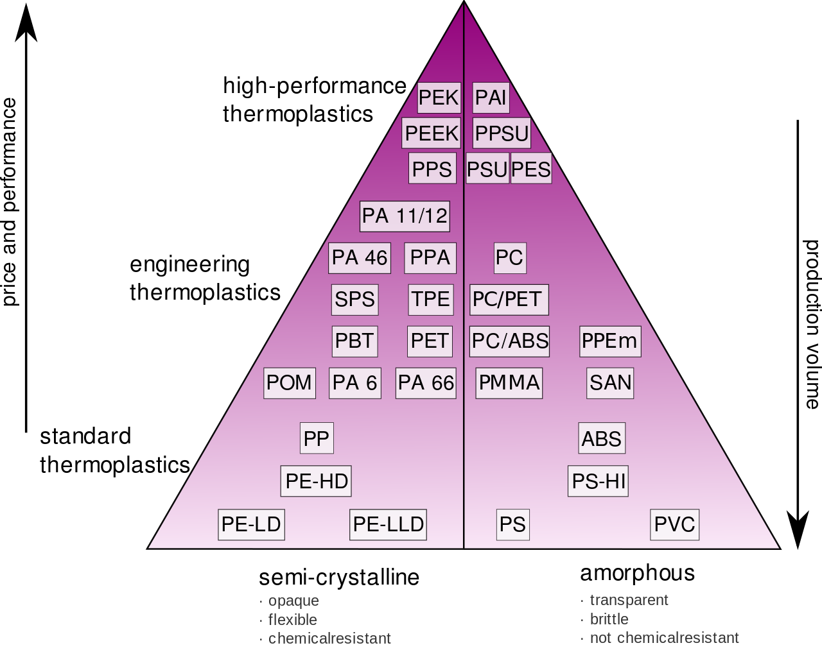

Ci-dessous vous trouverez un aperçu des matériaux leurs caractéristiques

Europlex travaille seulement avec des matières qui répondent aux normes REACH, ROHS et EU.

Divers documents de qualité comme les certificats de matières 2.1, 3.1, les rapports FDA, les certificats de lots et USP Class VI sont disponibles pour certains matériaux.

N'hésitez pas à nous contacter si vous avez des questions : contact@europlex.be (nous essayons de vous répondre dans les 24 heures)

Si vous avez une question plus urgente, contactez-nous au +32 (0) 67 55 07 90

Veuillez noter que le certificat de matériau 3.1 est un certificat payant. Le certificat 2.1 doit être spécifié lors de la commande afin que le matériau approprié soit lié au certificat.

A-PET est un matériau connu pour sa robustesse; sa résistance aux chocs est importante. Il présente également une bonne résistance à la pression interne et à la fissuration sous tension. De plus, il a de bonnes propriétés de barrière concernant le gaz, les UV et l’eau. Il peut s’utiliser à des températures comprises entre -20 °C et +60 °C.

Ce matériau est utile pour des couvercles, des plateaux à salade… et d’autres emballages qui doivent laisser apparaître le produit (fraîcheur, forme …) En effet, le A-PET est brillant et d’une transparence proche du verre.

L’ABS est utilisé pour des objets rigides car le matériau est indéformable. Il est léger mais dur et résistant aux chocs. En outre, l’ABS a peu la tendance de fluage. Lorsque l’ABS est un thermoplastique, le matériau n’est pas résistant à des températures élevées. La température maximale que le matériau tolère se trouve entre 85 °C et 100 °C.

* Le fluage est la déformation permanente d’un matériau sous l’influence d’une contrainte constante (traction, pression, flexion). Le fluage est généralement un phénomène indésirable, et peut être un facteur limitant pour la durée de vie d’un objet.

Exemples de fluage :

Une corde à linge va s’étirer avec le temps et ne sera plus tendue.

Le TIVAR Cestidur est un PE-UHMW modifié avec un poids moléculaire extrêmement élevé. Cette propriété combinée avec un processus de fabrication très spécifique, produit un type de PE-UHMW avec une résistance à l’usure et à l’abrasion meilleure que le TIVAR 1000.

TIVAR Cestidur a fait ses preuves en tant qu’excellent matériau pour paliers lisses et d’usure dans plusieurs industries et dans des conditions de production difficiles.

L’avantage principal de l’ECTFE réside non seulement dans la résistance à la diffusion ou la grande plage de températures de service, mais avant tout dans son excellente résistance chimique. L’ECTFE assure une bonne résistance à la soude ou une solution de potasse caustique. En outre, cette matière est résistante aux acides oxydants tels que l’acide sulfurique (>97 %), l’acide nitrique (100 %), des composés de chlore tels que le dioxyde de chlore ou l’hypochlorure de sodium.

Le PTFE et le FEP sont similaires dans leurs caractéristiques. La différence principale entre le PTFE et le FEP se trouve notamment dans la température maximale d’utilisation et la couleur : le PTFE est laiteux/blanc et le FEP est clair et transparent.

Caractéristiques des matériaux :

Matériau spécifique pour lequel les colorants absorbants sont dispersés de façon homogène pour créer un filtre de longueur d’arête ou d’onde. Surtout utilisé pour des applications militaires.

Le polyéthylène de haut poids moléculaire est un plastique homogène résistant à l’usure avec de bonnes propriétés mécaniques. Il existe en 2 variantes : HMPE 500 et HMPE 1000.

HMPE ST500

HMPE 500 est résistant à l’usure, repousse l’humidité et est entièrement homologué pour le contact direct avec les aliments.

HMPE ST1000

HMPE 1000 est encore plus résistant à l’usure. Le matériau possède de propriétés non adhérentes, de sorte qu’il peut être utilisé comme revêtement de silos, de couloirs de déversement et de bennes de chargement.

Le polyamide 12 (aussi PA 12 ou nylon 12) est un polymère thermoplastique issu des polyamides. C’est un polymère de laurolactame : on peut donc également l’appeler un polylaurolactame. Le 12 fait référence au nombre d’atomes de carbone dans le monomère laurolactame.

Applications :

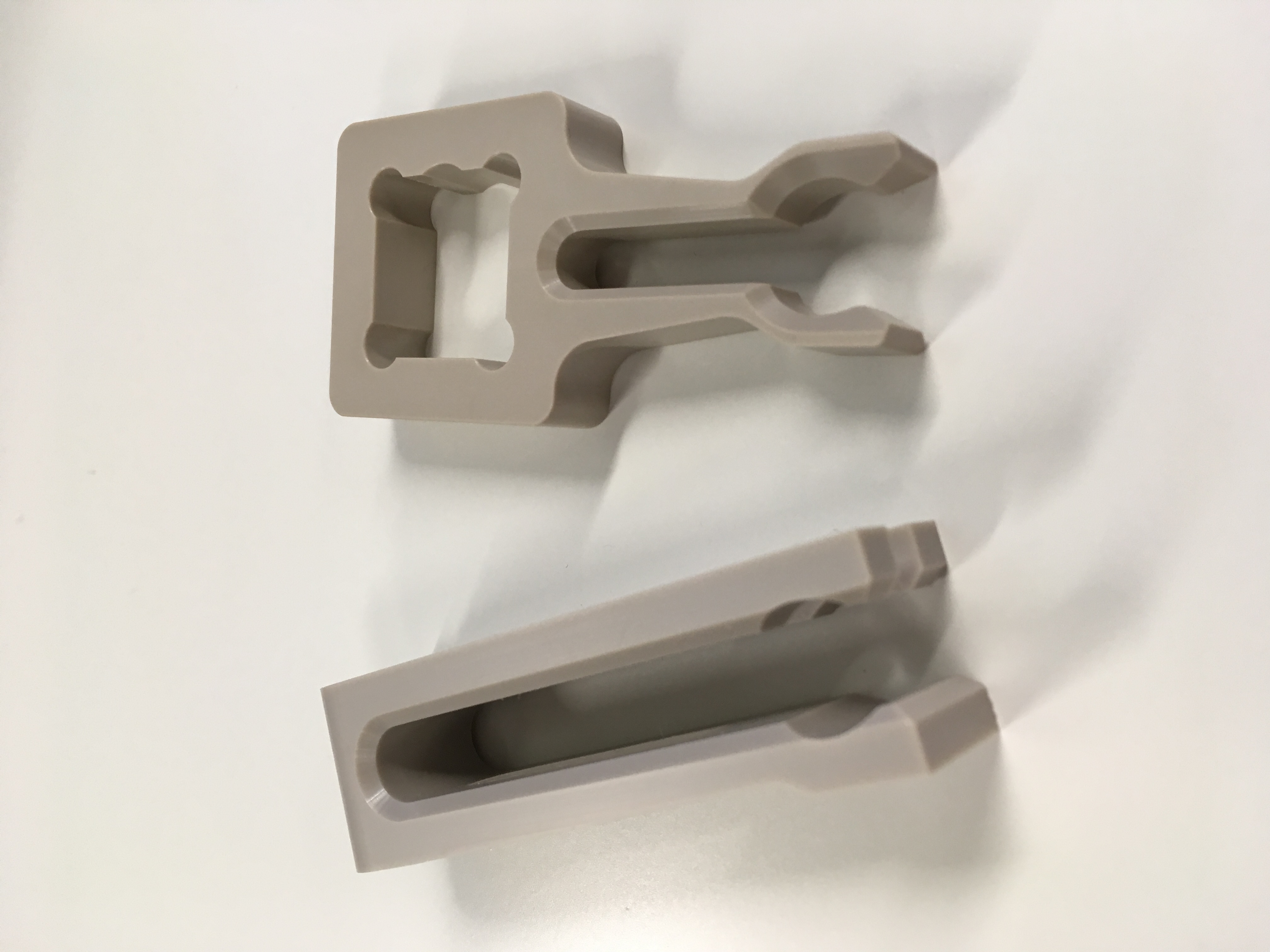

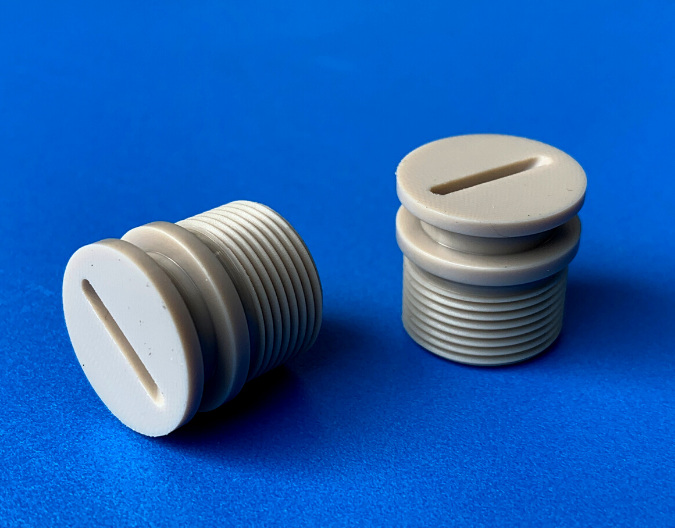

Le polyamide 12 est utilisé dans des applications spéciales, telles que les pièces de précision qui doivent être utilisées dans des conditions d’utilisation difficiles (exposition à des produits chimiques et/ou aux contraintes mécaniques).

Quelques exemples :

Le polyamide, mieux connu sous le nom de Nylon, est un matériau plastique de haute qualité offrant une bonne résistance à l’usure. En outre, le PA est un matériau très solide ayant une bonne stabilité chimique, une bonne isolation électrique et absorbant bien les vibrations. Le polyamide doit sa longévité exceptionnelle à un coefficient de friction remarquablement bas. Le nylon peut être fabriqué de deux manières : par extrusion ou par coulage. Comparé au nylon extrudé, le nylon coulé est davantage plus dur et résistant à l’usure ; il est exempt de tensions et absorbe moins l’humidité. Les types suivants existent :

PA 6

PA 6 OLG (avec rembourré à l’huile)

PA 6 stabilisé à la chaleur

PA 6 rembourré de billes de verre

PA 6 + 30 % fibres de verre

PA 6.6 + 30 % fibres de verre

PA 6.6 avec lubrifiants secs

PA 6 coulé avec lubrifiants secs

PA 6.6 avec MOS2

PA 6.6 avec 20 % fibres de carbone

Caractéristiques :

PA6 — Coulé

Le PA6G peut, par le processus de coulage, être utilisé pour produire des produits en plastique avec des dimensions supérieures et une solidité mécanique élevée. Durant le coulage, le plastique en nylon reste pratiquement exempt de tensions, ce qui le rend plus facile à travailler que le PA6-XT. Le PA6G absorbe moins l’humidité, afin de pouvoir résister aux charges exceptionnellement lourdes. Le PA6G coulé est utilisé, entre autres, pour les engrenages, plaques de frottement et de courbe, les rouleaux de transport et les poulies. Le PA6G a une très bonne capacité d’amortissement, est solide, aux dimensions stables et résistant à l’usure. Le matériau s’utilise à une température comprise entre -40 °C et +100 °C.

Caractéristiques principales :

Température de service maximale autorisée dans l’air très élevée [250 °C en continu]

Excellente rétention de la résistance mécanique, rigidité et résistance à la déformation dans une plage de température étendue

Stabilité dimensionnelle exceptionnelle jusqu’à 250 °C

Excellent comportement à l’usure et à la friction [en particulier Duratron® T4301 & T4501 PAI]

Très bonne résistance aux UV

Résistance exceptionnelle aux rayonnements à haute énergie [rayons gamma et X]

Faible inflammabilité inhérente

Il est ainsi très populaire pour les pièces de précision, p. ex. dans le secteur électronique et des semi-conducteurs."

Les panneaux en polycarbonate se prêtent parfaitement bien à la construction de coiffes ou d’écrans de protection des machines. Le polycarbonate est extrêmement résistant aux chocs, à savoir 250 fois plus solide que le verre de même épaisseur.

Caractéristiques :

Résistance aux chocs élevée, résistance aux températures élevées, flexible froid ou chaud, appliqué en tant que vitrage contre les effractions, bonne réflexion de la lumière, utilisé pour les capsules protectrices.

PE-HD

Le polyéthylène de haute densité appartient au groupe des polyoléfines. C’est un matériau très solide qui offre en outre une bonne résistance chimique et est un bon isolant électrique. Il est résistant à la lumière solaire et aux autres agents atmosphériques (coloris noir), il repousse l’humidité et peut être utilisé à des températures allant de -30 à +80 °C.

PE-EL

Cette variante est idéale dans les applications où les charges électrostatiques sont à éviter. La résistance de surface est <109 W. Le matériau convient aux produits alimentaires, à absorption d’eau légère et basse. Bonne résistance chimique, résistant aux chocs et résistant à l’usure. Soudable, Type 300 — Type 500 et Type 1000.

Les polyétheréthercétones offrent une combinaison unique d’excellentes caractéristiques en matière de résistance chimique, de résistance élevée à la température et à leur capacité de charges mécaniques élevées. La température de service admissible en continu de ces matériaux est de 250 °C, avec la possibilité de brèves pointes allant jusqu’à 310 °C.

Leur faible coefficient de dilatation thermique, leur grande rigidité et leur excellente résistance au fluage donnent aux polyétheréthercétones une bonne stabilité dimensionnelle. En combinaison avec leur facilité de mise en œuvre, ces matériaux offrent des tolérances d’usinage très étroites.

En outre, ces matériaux sont de par nature autoextinguibles, ont de bonnes propriétés d’isolation thermique et électrique, et offrent une bonne résistance aux rayons X, gamma et micro-ondes. En raison de leur pureté intrinsèque, les polyétheréthercétones peuvent être mis en contact direct avec les aliments, conviennent pour des milieux de haute pureté, voire pour une biocompatibilité. Ils sont de plus facilement stérilisables.

Quelques matériaux de remplissage spécifiques, complémentaires avec les propriétés de glissement et d’usure de ces matériaux sont utilisés pour l’amélioration de ces propriétés.

Polyéthylène / Polythène (PE)

Identification externe : onctueux, brillance faible, son très terne, très léger en poids.

Il existe 3 types de PE : HD (Haute Densité), HMPE (poids moléculaire élevé) et UHMPE (poids moléculaire ultra élevé).

Test à la flamme vive: brûle assez rapidement et n’est pas autoextinguible.

Propriétés mécaniques : le PE est un matériau assez résistant, possède des caractéristiques de glissement excellentes et une forte résistance aux chocs, même à basse température. Il est très résistant à l’usure.

Plus le poids moléculaire est élevé, plus la résistance au choc et au poinçonnement dynamique, la résistance à l’usure, la résistance à la traction et la ténacité sont élevées, et meilleure sera la résistance aux températures élevées et aux produits chimiques.

Lorsque rien ne s’attache au matériau, il ne peut pas être collé.

Résistance à l’humidité et aux intempéries : La résistance aux UV du PE est faible, mais le matériau possède des propriétés électriques excellentes. Lorsqu’il n’absorbe pas non plus l’humidité, il convient très bien pour l’isolation.

Caractéristiques & applications : Le PE est largement utilisé dans l’industrie agroalimentaire : planches à découper, bandes de guidage.

Le matériau présente de bonnes propriétés chimiques, il résiste aux acides dilués, aux alcalis, à de nombreux solvants (sans benzène et trichloro), à l’alcool, à l’essence, à l’eau, à la graisse et à l’huile. C’est pourquoi il est également utilisé dans l’industrie chimique, la construction d’équipements et l’ingénierie frigorifique.

Gamme standard disponible : Panneaux dans toutes les couleurs, épaisseurs et dimensions.

Les polyétherimides sont des matériaux plastiques translucides jaunâtres, avec une bonne aptitude à la stérilisation et une haute résistance mécanique sur toute l’étendue d’échelle des températures d’utilisation. La température de service admissible en continu de ces matériaux est de 170 °C, avec la possibilité de brèves pointes de température allant jusqu’à 200 °C.

Les polyétherimides sont de par nature autoextinguibles, avec une faible diffusion de fumée en cas de combustion et une bonne résistance aux rayons UV et gamma. De plus, ils offrent d’excellentes propriétés d’isolation électrique et thermique en combinaison avec une bonne résistance chimique et une bonne stabilité dimensionnelle. Ces matériaux sont quasi transparents à la lumière infrarouge, la lumière visible et au rayonnement des micro-ondes. En outre, il est homologué pour l’usage alimentaire.

Les polyéthersulfones sont des matériaux plastiques translucides jaunâtres, avec une aptitude moyenne à la stérilisation et une bonne résistance chimique sur une échelle étendue des températures d’utilisation. Leur température de service admissible en continu est de 180 °C, avec la possibilité de brèves pointes de température allant jusqu’à 220 °C.

Les polyéthersulfones sont de par nature autoextinguibles, ont de bonnes propriétés d’isolation électrique et thermique, et conviennent pour un contact direct avec les aliments.

Transparence excellente et une résistance aux chocs élevée, presque le PC, une bonne résistance chimique, un matériau flexible, collable, facile à travailler et classé alimentaire.

Le PETP est mieux connu sous le nom « Arnite ». Ce polyester thermoplastique à base de téréphtalate de polyéthylène est le matériau idéal pour la réalisation d’objets exigeant une grande précision et une excellente stabilité des dimensions. Le PET possède une bonne résistance chimique, d’excellentes propriétés diélectriques et est ininflammable.

Caractéristiques :

Les polyimides sont applicables sur une large échelle des températures, allant des températures cryogènes jusqu’à environ 260 °C. Comme ils n’ont ni température de passage en phase vitreuse ni de point de fusion visible, ils maintiennent de ce fait leur bonne stabilité en matière de forme et leurs bonnes propriétés mécaniques. Comme mesure pour des températures de pointe de courte durée, on pose la limite supérieure à 480 °C.

En outre, les polyimides possèdent de par nature de bonnes propriétés diélectriques et d’isolation électrique. Ils sont autoextinguibles, résistent bien au rayonnement énergétique et exhalent peu de gaz dans le vide. Tenant compte de la pureté ionique intrinsèque de ces matériaux, les polyimides conviennent de la sorte parfaitement pour des applications de haute pureté. Grâce à leur excellente indéformabilité et leurs bonnes propriétés en matière de glissement, les polyimides forment un matériau apprécié pour les paliers de glissement et des étanchéités dynamiques. En fonction des matériaux de bourrage, ils deviennent ou non autolubrifiants.

Acrylate

Pureté optique, résistance chimique et facilité de mise en œuvre sont quelques caractéristiques qui font qu’aujourd’hui l’acrylate est l’une des matières plastiques les plus employées et ce, dans les applications les plus diverses. Appareils de mesure de débits, jauges, prototypes, écrans de protection… sont des applications qui montrent que l’acrylate est devenu dans l’industrie, aussi, un matériau de premier ordre et même indispensable.

Caractéristiques :

Le Polyacétal (POM) est un matériau très intéressant et très utilisé. Le POM possède une surface lisse et résistante à l’usure. Comme l’absorption d’humidité est négligeable, le matériau est stable de dimensions et quasi exempt de tensions. Le POM-LX est une variante du polyacétal, laquelle contient un faible pourcentage de PE qui améliore ses caractéristiques de glissement et lui procure un coefficient de friction encore plus faible.

Caractéristiques :

POM est disponible dans les formes, tailles et couleurs suivantes

Les certificats suivants sont disponibles

Le polypropylène se distingue par sa haute résistance aux chocs et sa capacité de résister aux températures de service élevées. Ces caractéristiques, combinées à sa résistance chimique exceptionnelle, font de ce produit un matériau massivement utilisé dans l’industrie chimique.

PP-S

C’est la version du polypropylène dans une qualité autoextinguible. Le PP-S est classifié en tant que difficilement inflammable classe B1 selon la norme DIN 4102, partie 1.

PP-SEL

En plus d’être autoextinguible, ce type de polypropylène conduit aussi l’électricité et, de ce fait, il constitue le produit idéal dans les applications où les charges électrostatiques doivent être évitées. La résistance de surface est < 3.5. 103 W.

Le PPE ou polyphénylène éther est un matériau avec un poids spécifique léger, une faible absorption d’humidité et une bonne résistance aux chocs ainsi qu’aux agressions chimiques.

Le PPE a une température de service allant de -50 °C à +150 °C. Le PPE trouve son application dans les accessoires électriques et électroniques d’ordinateurs et de machines de bureau, ainsi que dans les accessoires pour les pompes.

En raison de leur excellente résistance chimique, leur bonne stabilité dimensionnelle et de leur température de service étendue, les polysulfures de phénylène constituent un pont entre les matériaux plastiques d’ingénierie semi-cristallins et les matériaux plastiques de haute performance semi-cristallins. La température de service en continu admissible pour ces matériaux est de 220 °C, avec la possibilité de brèves pointes de température pouvant aller jusqu’à 260 °C. Les polysulfures de phénylène sont de par nature autoextinguibles, ont une bonne stabilité aux rayons UV et aux rayons riches en énergie, et peuvent entrer directement en contact avec les aliments. En outre, ce sont de parfaits isolateurs thermiques et électriques. Du fait de leur absorption d’humidité négligeable, ces matériaux ont une bonne stabilité à l’hydrolyse et à la vapeur, ce qui les rend stérilisables. De plus, ce sont des matériaux particulièrement durs. L’adjonction de lubrifiants les rend parfaitement adaptés pour des glissements autolubrifiants.

Caractéristiques :

Haute résistance aux chocs, léger et prix bas, thermoformable, bon équilibre entre rigidité, ténacité et résistance à la chaleur, bonne résistance chimique. Convient aux produits alimentaires et recyclable.

Le polystyrène est un matériau transparent thermoformable facilement. Jusqu’à certaines épaisseurs, le PS est facile à découper. En outre le PS peut être découpé par matriçage. Le PS convient aux produits alimentaires mais n’est pas stabilisé aux UV. Le matériau est excellent pour la réalisation de présentoirs, matériel didactique, vitrages décoratifs et antireflets...

Caractéristiques principales :

Température de service maximale autorisée dans l’air élevée [150 °C en continu]

Bonne résistance à l’hydrolyse [convient pour des stérilisations répétées à la vapeur]

Résistance et rigidité élevées dans une plage de température étendue

Bonne stabilité dimensionnelle

Physiologiquement inerte [convient pour le contact alimentaire selon les règlements du FDA]

Très bonne résistance aux rayonnements à haute énergie [rayons gamma et X]

Bonnes propriétés d’isolation électrique et diélectriques

Le PSU est largement utilisé dans les équipements de traitement d’aliments (machines de traite, pompes, vannes, plaques de filtration, échangeurs de chaleur), pour les instruments d’analyse et tous les types de composants soumis à des nettoyages et stérilisations répétés.

Approuvé FDA pour les matériaux plastiques et articles destinés à entrer en contact avec des aliments."

Le PTFE ou le Téflon est un matériau plastique possédant une résistance chimique exceptionnelle ainsi qu’une stabilité thermique extrêmement élevée (jusqu’à 260 °C). En outre, le Téflon a un coefficient de friction bas, est antiadhésif et ininflammable.

Le polyuréthane ou PUR se présente sous divers aspects. Ainsi, le PUR est disponible dans une version flexible, élastique, mais aussi dans une version rigide et difficile à courber. Le PUR massif excelle par sa résistance extrême à la déchirure. Les types de PUR souples sont particulièrement résistants aux chocs et par conséquent, fort utilisés comme butoirs et tampons.

PVC rigide

Le PVC rigide est un matériau solide et stable qui possède d’excellentes caractéristiques chimiques et électriques. Le PVC peut être utilisé à des températures de 0 à 60 °C. Pour ces raisons, le PVC rigide est amplement utilisé dans tous les secteurs de l’industrie.

PVC-C

Ce type de PVC est « surchloré » et possède à côté des caractéristiques de PVC, une température de service allant jusqu’à +95 °C et une résistance chimique excellente.

PVC antichocs

Un additif spécial rend le matériau particulièrement résistant aux chocs et de surcroît, résistant aux UV. Le PVC antichocs est également résistant aux basses températures jusqu’à –30° C.

PVC souple

Le PVC souple offre beaucoup d’avantages. L’isolation thermique est seulement un de ces avantages. Les lamelles en PVC souple offrent également une isolation contre le bruit et offrent une protection contre les saletés, la poussière, les insectes... En outre, le PVC souple augmente, grâce à sa transparence parfaite, la sécurité à chaque passage.

Haute résistance chimique (acides, chocs, mauvaises conditions climatiques). Un matériau facile à travailler, thermoformable, imprimable, soudable, rigide et solide. Bonnes propriétés électriques dans de nombreuses applications.

Résistance à la lumière et aux intempéries, résistante aux chocs, aux UV et réfractaire. Bonne isolation thermique, facile à travailler et à coller (publicité et présentoirs).

Le PVDF est un polymère fluoré de haute cristallisation et non renforcé, qui combine de bonnes caractéristiques mécaniques, thermiques et électriques avec une résistance chimique exceptionnelle. Ainsi, le PVDF est un matériau de construction à multiples facettes, qui se prête particulièrement bien à la production d’éléments destinés à l’industrie pétrochimique, métallurgique, pharmaceutique, alimentaire, textile ou encore nucléaire.

Caractéristiques :

Le PVDF Flex se différencie du PVDF standard de par sa plus grande plasticité, tant à froid qu’à chaud. Ceci permet de faire des économies considérables sur la durée des constructions complexes. La température de service du PVDF Flex est limitée à 120 °C. En outre, sa résistance chimique ne correspond pas tout à fait à celle du PVDF standard. Le PVDF Flex permet de réaliser des constructions autoportantes.

Pour le revêtement de constructions métalliques ou renforcées de fibres de verre (RFV), le PVDF Flex est pourvu sur la face arrière d’une résille en matière synthétique. Cette résille permet un assemblage par collage parfait. Pour une fixation mécanique, le PVDF Flex est disponible en films sans résille. Pour d’autres articles en PVDF Flex, vous pouvez toujours consulter notre catalogue.

Champs d’application :

Caractéristiques :

Un additif thermoplastique est injecté dans le noyau du « Sustaglide » nylon coulé afin d’obtenir un matériau complètement autolubrifiant.

Le POLYKETON (PK) est disponible, pour la première fois, sous forme de produit semi-fini. Notre fournisseur Röchling est le premier fabricant capable de proposer ces matériaux sous forme de panneaux et de barres.

Ce développement assez récent d’un matériau exceptionnel présente un profil unique par sa combinaison de caractéristiques, hors de la portée, sous ces formes, de tout autre polymère (cf. PA – POM – PETP – Polyoléfines) !

Les panneaux et les barres sont commercialisés sous le nom commercial SUSTAKON®.

De nouvelles possibilités en matière de conception :

Grâce à sa structure chimique, SUSTAKON® offre une combinaison unique de propriétés mécaniques, tribologiques et chimiques. Le nouveau matériau multifonction ouvre de nouvelles perspectives aux ingénieurs-concepteurs dans le développement de composants pour installations et machines, pour toute une série d’applications soumises aux exigences les plus diverses.

Caractéristiques :

Propriétés chimiques :

Une excellente résistance aux produits chimiques agressifs, aux alcalis, aux lubrifiants, aux huiles, aux graisses et aux acides faibles.

Champs d’application

SUSTAKON® est idéal pour :

Les engrenages, paliers lisses, guides-câbles et guide-chaîne, roulettes, joints, éléments de pompe, valves, etc.

Les applications relatives à une diversité de pièces pour les secteurs chimique et mécanique, le secteur pétrolier et gazier, les applications offshore, la construction navale, la construction de véhicules, etc.

SUSTARIN® C MDT — acétal métal détectable pour les industries alimentaires et emballage.

Enfin, un plastique technique est disponible qui fournit toutes les propriétés physiques de l’acétal, peut être détecté par les détecteurs de métaux, et il est même conforme aux exigences de la FDA.

SUSTARIN® C MDT est une solution à de nombreuses applications de transformation des aliments et de l’emballage. La plupart des produits alimentaires que l’on consomme quotidiennement entrent en contact avec les différentes machines au cours des procédés de fabrication et d’emballage. Si seulement une petite partie ou composante de toutes ces machines trouve son chemin dans la nourriture, il ne peut y avoir de graves risques sanitaires.

SUSTARIN® C MDT contient des additifs spéciaux qui lui permettent d’être tracé par les détecteurs de métaux standard et retiré avant de causer une contamination supplémentaire. Les ingénieurs d’assurance qualité de certains des plus grands industriels de l’agroalimentaire dans le pays ont déjà testé et approuvé l’efficacité de ce produit.

Les importantes propriétés mécaniques, thermiques et chimiques ainsi que la résistance restent inchangées par rapport à l’acétal standard. Ce plastique technique est facilement usiné et a une excellente stabilité dimensionnelle pour des pièces de tolérance. SUSTARIN® C MDT est conforme aux réglementations de la FDA en matière de contact direct avec les aliments et est offert en tiges de 1/4" à 8" de diamètre et de feuilles de 3/8" à 4" d’épaisseur dans une couleur bleu brillant.

Trespa est une marque de panneaux stratifiés haute pression. Le stratifié haute pression est un matériau durable, polyvalent et décoratif obtenu en combinant des épaisseurs de papier imprégné de résine et soumis à une chaleur et à une pression élevées.

Les panneaux Trespa présentent plusieurs avantages :

Durabilité : les panneaux Trespa sont extrêmement durables et résistent aux intempéries, aux effets des rayons UV, aux chocs, aux griffures et aux graffitis. Ils peuvent résister à des conditions environnementales difficiles et conserver leur aspect sur une longue période.

Peu d'entretien : la surface non poreuse des panneaux Trespa les rend faciles à nettoyer et à entretenir. Il n'est pas nécessaire de les peindre, de les teinter ou de les sceller, ce qui réduit les besoins d'entretien régulier.

Options de conception : Les panneaux Trespa sont disponibles dans une large gamme de couleurs, de finitions et de textures. (Les couleurs standard sont : brun, blanc, bleu, rouge, ...)

Résistance au feu : Les panneaux Trespa sont fabriqués dans le respect des réglementations strictes en matière de sécurité incendie. Ils présentent de bonnes propriétés de résistance au feu et conviennent donc aux applications où la protection contre l'incendie est une exigence essentielle.

Quelques exemples d'applications : meubles pour salles blanches, hôpitaux, piscines, finitions de façades, etc.

Trespa est fabriqué sur mesure par Europlex en fonction de l'application souhaitée.

PE-UHMW (PE à poids moléculaire ultra-élevé) est le type de polyéthylène ayant le poids moléculaire le plus élevé. Par conséquent, le PE-UHMW présente d’excellentes valeurs en terme de résistance à l’usure et des propriétés de glissement. Comme le PE-HMW, le PE-UHMW se caractérise par une ténacité et stabilité de forme exceptionnelle, même à de très basses températures. Le PE-UHMW est spécialement conçu pour des pièces de machines et des éléments de construction qui sont soumis à des charges mécaniques et corrosives élevées suite à une usure de friction élevée, une énergie à l’impact élevée et des fluides agressifs.

Applications générales :

Le matériau UHMW-PE TIVAR® polyéthylène à poids moléculaire ultra-élevé présente les caractéristiques suivantes :